HI~歡迎來到數造云打印平臺!

激光選區熔化增材制造技術可以實現金屬復雜構件的快速、無模具的自由實體近凈成形,同時確保成形構件的力學性能優于鑄件的,接近甚至與鍛件的力學性能相當。所以,激光選區熔化增材制造技術成為航空航天高性能復雜構件制造的重要技術,也為提升先進航空航天器結構的設計效能,實現功能優先的優化設計創造了重要條件。

然而,由于空心構件的復雜性,如何快速、高精度及確定性地檢測增材制造結構件內部的尺寸分布,缺陷種類、形狀及分布規律成為限制該技術應用的難題。ASTM F2924《鋪粉熔覆增材制造Ti-6Al-4V標準規范》雖然對選區熔化增材制造產品的內部品質方面做了要求,但標準只規定了采用射線檢測執行的方法,合格判據?檢查部位和抽樣方法等都未具體說明。射線檢測雖然能有效檢測結構內部缺陷,但選區熔化增材制造產品的內部結構非常復雜,如點陣結構?鏤空結構等,在這些結構中射線易受結構遮擋,無法實現100%檢測。

工業CT(計算機斷層成像)技術是基于二維或三維成像技術的先進無損檢測手段,適合于不同材料和結構的無損檢測,尤其適合結構比較復雜的零部件的檢測。

工業CT技術

圖1 工業CT成像原理示意

工業CT技術的特點是:

不受被檢物體結構、材料及表面狀況等限制;

給出被檢物體某一截面的斷層圖像或三維圖像,成像簡單直觀,能清晰表征被檢物體的內部結構信息;

內部結構信息能精確度量。

這些特點正好彌補了射線檢測等常規檢測方法的不足,能很好地對激光選區熔化增材制造復雜零部件的內部缺陷進行檢測。國外已采用先進的工業CT技術對增材制造結構進行了檢測。

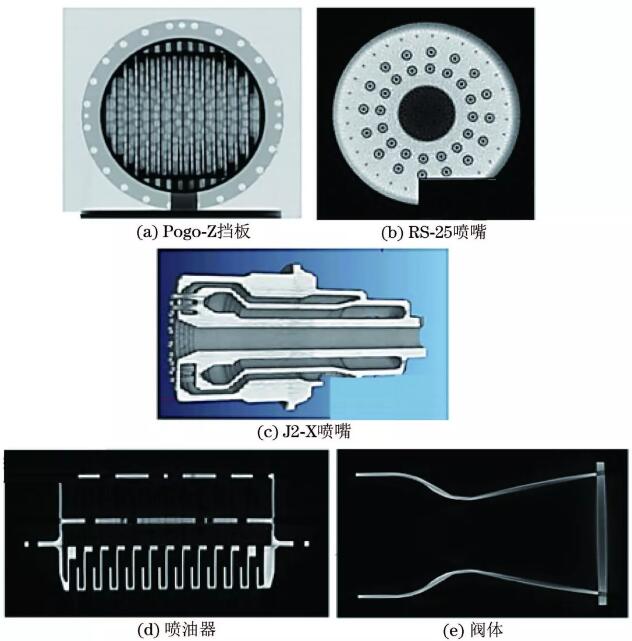

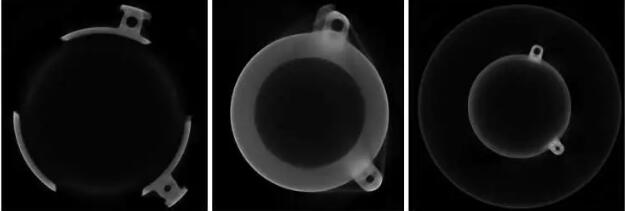

圖2 通過金屬增材制造技術制成的Pogo-Z擋板,RS-25、J2-X噴嘴,噴油器和閥體的工業CT圖像

由上圖可以看出,工業CT技術不僅能夠給出復雜構件的輪廓特征,更能夠便捷地獲得其他無損檢測方法所無法獲得的內部特征。

激光選區熔化增材制造的典型缺陷形成機理與特征

激光選區熔化增材制造技術是合金粉末在激光束作用下熔化、析出、凝固并實現冶金的過程。由于整個過程都是在極短時間內完成的,易在成型制件中產生孔洞、裂紋、球化、飛濺等不良缺陷,嚴重影響了成型制件的品質和性能。其中,內部缺陷以孔洞(含熔合不良)及裂紋為主。

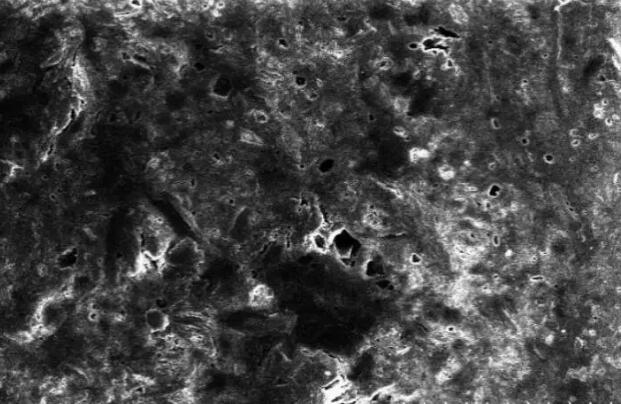

1. 孔洞形成機理與特征

孔洞缺陷是激光選區熔化中極易產生的內部缺陷,易對增材制件的力學性能產生嚴重影響,進而制約實際產品的工程化應用。在合金粉末的激光熔化過程中,激光束熔化合金粉末呈液相,激光與粉末的作用時間極短(通常范圍為0.5~25ms),同時液相的凝固過程也很快。如果合金粉末的致密度不夠,顆粒間存在縫隙,也會存在氣體,那么在合金快速凝固的過程中,由于氣體不能及時完全排出,部分就會存在于熔體中,而在凝固時再析出從而形成孔洞。在某一激光選區熔化工藝參數下產生的孔洞缺陷掃描電鏡圖如下圖所示:

圖3 典型孔洞缺陷掃描電鏡圖

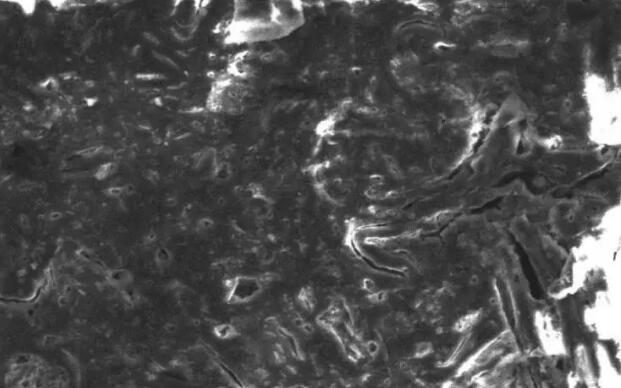

2. 裂紋形成機理與特征

裂紋缺陷是激光選區熔化過程中極易產生的內部缺陷,對增材制件的力學性能和使用性能有重要影響,是增材制造過程著力控制的缺陷類型,也是對制件和產品危害比較大的缺陷。在激光選區熔化過程中,合金粉末、基體材料都經歷著固態變液態、液態又變為固態、冷卻至室溫的變化過程。在整個變化過程中,燒結層的金屬、基材表面過渡層的金屬均不同程度地存在著體積收縮。當因收縮產生的局部應力超過材料的強度極限時,裂紋缺陷就會產生。另外,未熔化完全的粉末或合金粉末中帶有的雜質易形成裂紋。在某一激光選區熔化工藝參數下產生的裂紋缺陷掃描電鏡圖如下圖所示:

圖4 典型裂紋缺陷掃描電鏡圖

孔洞類對比試件及其工業CT試驗

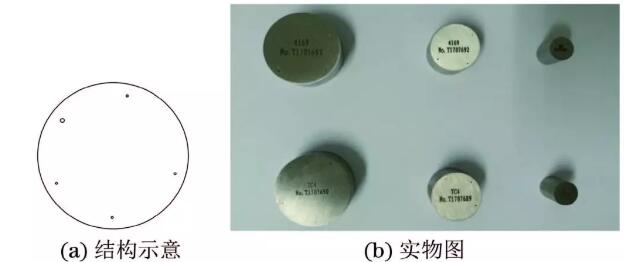

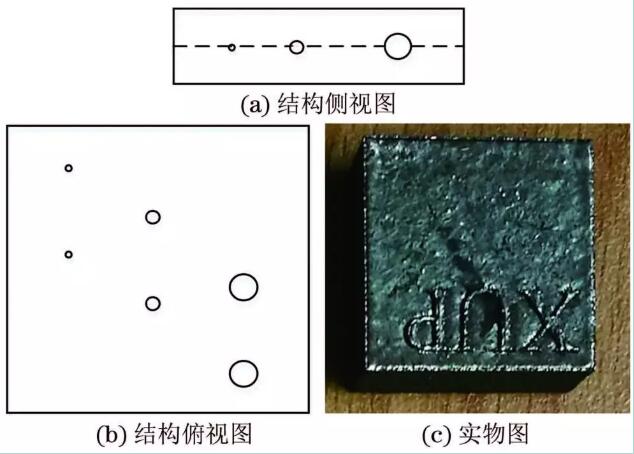

圖5 孔洞類對比試件結構示意及實物圖

如上圖所示,在“T”字形雙圓柱的大圓柱邊緣,用電火花?激光打孔等工藝加工制作了直徑分別為0.1,0.2,0.3,0.4,0.5mm的圓孔,圓孔深度不少于2.0mm,均勻分布在圓柱邊緣,大圓柱直徑與被檢件有效穿透厚度一致。

大圓柱直徑為10mm,管電壓140kV,管電流150μA,曝光時間0.25s,采集角度1080°,射線源到被檢物體的距離(SOD)41mm,射線源到探測器的距離(SDD)698mm,圖像合并數4,像素合并數1。

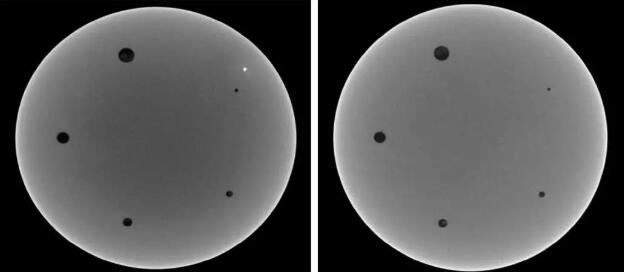

圖6 孔洞類對比試件CT檢測結果(俯視圖)

圖7 孔洞類對比試件CT檢測結果(主視圖)

圖8 孔洞類對比試件CT檢測結果(左視圖)

可以看出,對比試件中直徑分別為0.1,0.2,0.3,0.4,0.5mm的5個氣孔均能清晰檢測出來,同時檢測出了長度為0.1mm左右的夾雜缺陷(圖中白點)。

裂紋類對比試件及其工業CT試驗

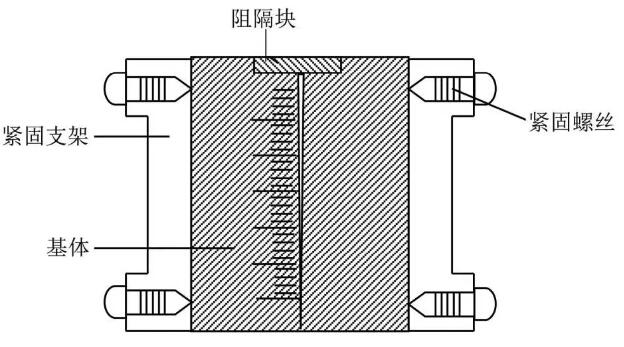

圖9 裂紋類對比試件基本結構示意

裂紋類對比試件的制作要求如下:

基體部分材料與被檢件材料一致,圓柱體直徑與被檢件有效射線束穿透厚度一致,高度為40mm。沿中軸線將其分割成相同的兩部分,一端放置阻隔塊,另一端為零點標注刻度。

人工裂紋的寬度可以通過測量或計算得到,按照刻度記錄不同位置處的裂紋寬度(開口寬度),寬度范圍一般為0.05~0.2mm。

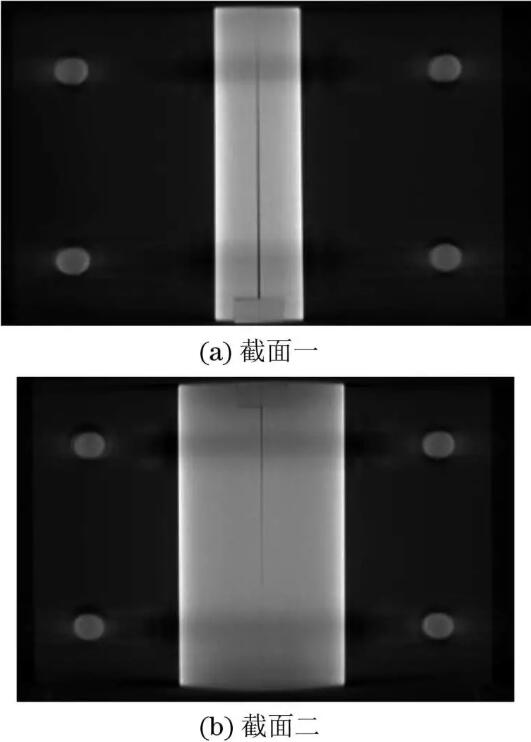

管電壓400kV,管電流1.0mA,曝光時間1s,采集角度1080°,SOD為230mm,SDD為863mm,圖像合并數2,像素合并數1。

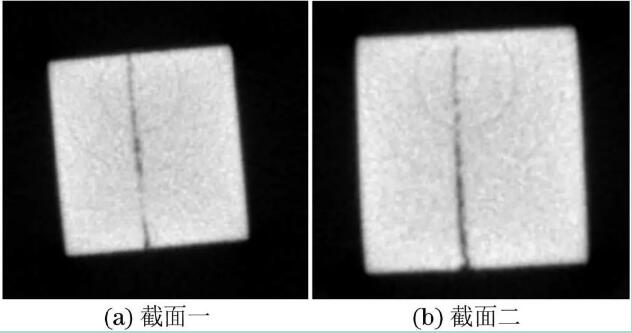

圖10 直徑為10mm和20mm的TC4激光選區增材制造裂紋類對比試件CT檢測結果(主視圖)

由上圖可以看出,對比試件開口為0.05mm的裂紋能清晰檢測出來。

缺陷模擬試件工業CT檢測

孔洞類缺陷模擬試件由激光選區熔化打印而成,試件尺寸(長×寬×高)為20mm×20mm×10mm,試件中預置孔洞6個,直徑分別為0.3,0.5,1.0mm的3種孔洞各2個,6個孔洞均位于試樣厚度(z向)的中間平面上,但相互錯開。

圖11 孔洞類缺陷模擬試件結構示意及實物圖

對該孔洞類缺陷模擬試件開展三維CT檢測試驗,管電壓180kV,管電流150μA,曝光時間0.25s,采集角度1080°,SOD為85mm,SDD為697mm,圖像合并數4,像素合并數1。

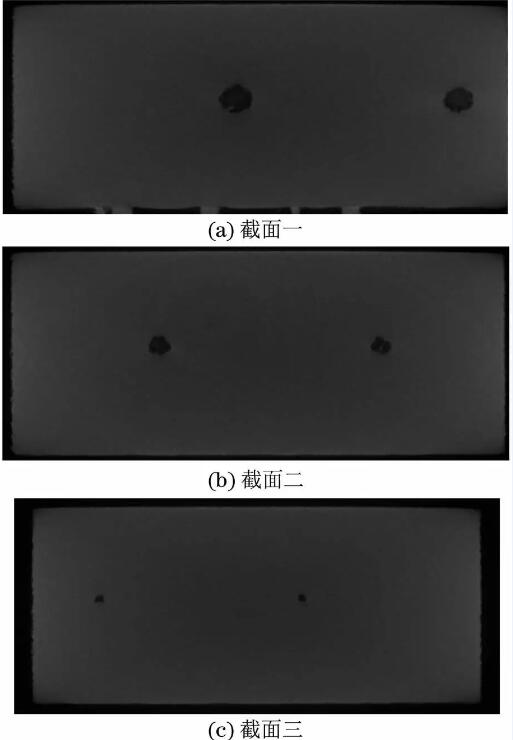

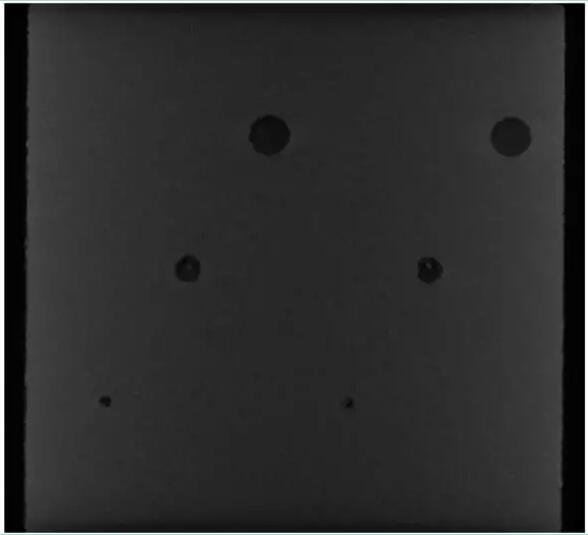

圖12 孔洞類缺陷模擬試件的CT檢測結果(俯視圖)

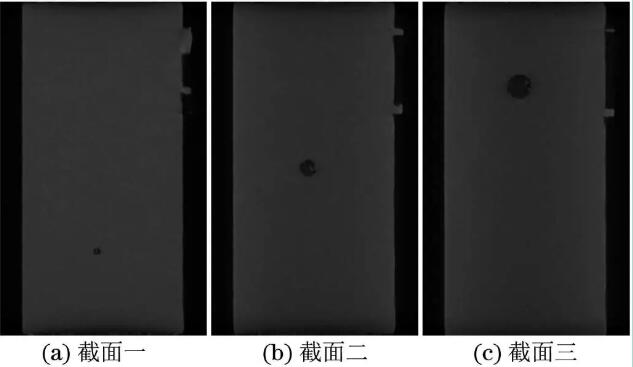

圖13 孔洞類缺陷模擬試件的CT檢測結果(主視圖)

圖14 孔洞類缺陷模擬試件的CT檢測結果(左視圖)

由上圖可以看出,直徑為0.3mm的孔洞類缺陷能清晰檢測出來。

裂紋類缺陷模擬試件由激光選區熔化打印而成,試件尺寸(長×寬×高)為10mm×10mm×10mm,打印時每隔3層預置裂紋(縫隙)類缺陷。

圖15 裂紋類缺陷模擬試件實物圖

對該試件進行工業CT檢測,管電壓300kV,管電流0.5mA,曝光時間1s,采集角度1440°,SOD為230mm,SDD為863mm,圖像合并數2,像素合并數1。

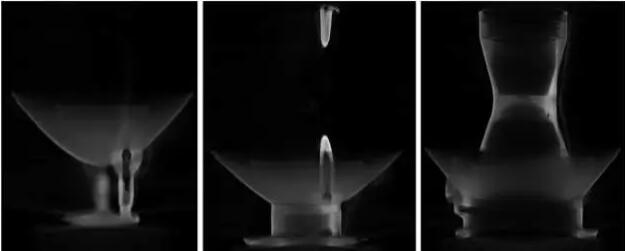

圖16 裂紋類缺陷模擬試件工業CT檢測結果

從上圖的CT圖中均能清晰地檢測出裂紋類缺陷。

實際樣件檢測試驗

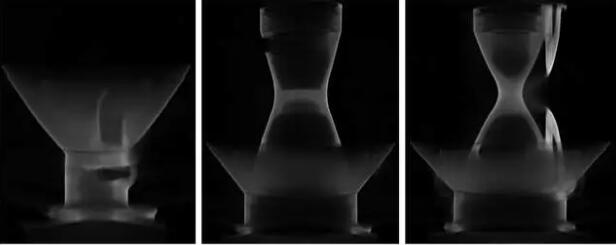

圖17 激光選區熔化增材制造實際筒體樣件實物圖

樣件高155mm,最大穿透厚度約80mm。對筒體樣件開展三維CT檢測試驗,管電壓350kV,管電流0.6mA,曝光時間1s,采集角度1440°,SOD為380mm,SDD為863mm,圖像合并數3,像素合并數1。

圖18 筒體樣件CT檢測結果(俯視圖)

圖19 筒體樣件CT檢測結果(主視圖)

圖20 筒體樣件CT檢測結果(左視圖)

由上圖所示,從CT圖中能清晰地分辨增材制造樣件的內部結構細節。

結語

孔洞和裂紋是激光選區熔化增材制造中比較典型的內部缺陷;工業CT技術能有效檢測出激光選區熔化增材制造中的孔洞和裂紋等典型缺陷,能清晰地表征缺陷的細節特征,是選區熔化增材制造產品品質保證的重要手段。

相關推薦

全部評論 0

暫無評論